Kleiner Ausschnitt begeisterter Teilnehmer der Führungskräfte- Qualifizierung:

Firma Reutter GmbH; (Österreich) Herr Wolgang Glaser Leitung Prozessentwicklung und Mark Schiefer Produktionsleitung

Der umfangreiche Praxisbezug beim Workshop unter Berücksichtigung der individuellen z.T. schwierigen Aufgabenstellungen der Seminar –Teilnehmer war echt gut. Ein hoher Lerneffekt war es, die Methoden anhand unserer Aufgabenstellungen gleich anzuwenden. Das bringt uns im Unternehmen weiter!

Ein echt tolles Seminar mit vielen Tipps, so haben wir die Verschwendung und die vielen Hilfsprozesse bisher nicht gesehen, dass hilft uns auf jeden Fall bei weiteren Optimierung in der Montage, gut verständlich, kleiner Kreis, ein Seminar zum wohlfüllen und Erfahrungsaustausch unter den Experten.

Der Weg von Kärnten nach Dresden, 1.500 km hin zu zurück, hat sich echt gelohnt. Ein echt tolles Seminar mit vielen Tipps, Ich bin heue noch ganz begeistert und voller Tatendrang.Auch das ganze Rundherum war toll. Wir (Gerald und Ich) werden da sicher am Ball bleiben und vielleicht gelingt es ja auch mal das wir so einen tollen Workshop zu uns nach Kärnten bekommen. Ich kann mich bei Ihnen nur nochmals recht herzlich für die zwei super Tage bedanken.

Sehr geehrter Herr Fischer, wollte mich bezüglich dem Seminar nochmal bei Ihnen melden. Feedback: eine echt gelungener Produktivitäts –Workshop und ein überzeugender Trainer. Live im Unternehmen ist der Garant für ein abwechslungsreiches Seminar!

Ein wertvoller Workshop im Unternehmen, ich kann die Praxis- Methoden- Anwendung nur weiter empfehlen!

Ein übergreifender Workshop in der Fertigung, auch für die Blechbearbeitung lassen sich viele Anregungen aus der Zerspanung mit nehmen.

Echt gut, dass sich die Firma Mafrino branchenübergreifend öffnet, zur Qualifizierung weiterer Führungskräfte in Sachsen! Alle Unternehmen können nur von der praxis- bezogenen Anwendung der KVP- Methoden profitieren!

Sehr viele Ideen zur eigenen Umsetzung auch in der Glas- Industrie, kann ich nur weiter empfehlen!

Die Art und Weise der Seminar- Durchführung, abwechselnd Methoden- Training und sofortige Analyse vor Ort war für mich beeindruckend.

Karl-Heinz Schulz, Firmeninhaber und Geschäftsführer, Schulz Technologie Center GmbH, Nortorf

Karl-Heinz Schulz, Firmeninhaber und Geschäftsführer, Schulz Technologie Center GmbH, NortorfDas „Wertschöpfungssystem in 4 Stufen“ beinhaltet einfache, praxisbewährte Methoden zur schnellen Umsetzung im Unternehmen! Je höher der Wettbewerbsdruck wird, desto mehr Methodenanwendung ist nötig!...

Die 2 Tagesveranstaltung war sehr praxisrientiert, ganz besonders war der kleine Experten- Kreis, der es erlaubte auch spezielle Themen aus dem Unternehmen zu vertiefen. Eine gelungene Veranstaltung, die Teilnehmer konnten unmittelbar die gelernten Methoden durch eigene Beispiele und Moderation vertiefen. Dies steigerte den Lernerfolg!

Hr. Friedhold Enk; Prozessorganisator; MMM Münchner Medizintechnik GmbH

Die Wertschöpfungs- Wertshops "Effizienzsteigerung in der Produktion und den

Büros" haben alle Erwartungen übertroffen. Die praxisorientierte Anwendung

der Verbesserungs- Tools hat die Teilnehmer begeistert. Durch die von den

Teilnehmern erstellten Präsentationen aus dem Praxisbezug der MMM wurden

sehr viele Einsparpotenziale verdeutlicht. Im Namen aller Teilnehmer ein

Dankeschön an Herrn Fischer.

R. Ganser; Leiter Produktion - JUNGHANS Microtec GmbH, Präzisionstechnik + Wehrtechnische Anwendungen

Wir haben mehrere Inhouse - Workshops durchgeführt. Dabei wurdendie Führungskräfte der Produktion und Moderatoren von KVP-Gruppen mitder 4-Stufen-Methode zur Verbesserung der Wertschöpfung vertraut gemacht.Die sehr praxisnahe Schulung von Franz Fischer und intensive Beteiligung der Teilnehmer,sowie die unmittelbare Anwendung an selbstgewählten Beispielen aus derbetrieblichen Praxis gaben die Sicherheit in der Ermittlung, Umsetzung und Sicherung von

Hallo Herr Fischer, ich habe ja Ihre Veranstaltung in Stuttgart besucht, daraufhin haben wir uns entschlossen auch in unserem Unternehmen, die aus meiner Sicht bestens für uns geeigneten Methoden und Systematiken im Workshop am 15. u. 16.04.10 weiter zu vertiefen.

Es war eine äußerst interessant durchgeführte Veranstaltung mit vielen aha- Effekten bei den Teilnehmern in unserem Unternehmen. Die konkreten Beispiele, die an dem Vorbereitungstag und während der Detailanalysen der Workshopteilnehmer, erkannt wurden, haben durch die komprimierten, theoretischen Erläuterungen ein hohes Maß an Akzeptanz, Erkenntnis und Motivation, bei den Teilnehmern hervor gerufen. Verschiedene Verbesserungsansätze mit KVP, 5-A sind bereits vorhanden, die auch sofort in Umsetzung gehen.

Fazit: sehr effizient durchgeführte Veranstaltung - großer Informationsgehalt, verständlich vermittelt - effektive praktische Übungen mit wirklichen aha-Effekten - Methoden für den täglichen Gebrauch - Nutzen sofort erkennbar - hohe Akzeptanz und Motivation erreicht.

Die ausführliche Zusammenstellung der Nachbetrachtung ist für die Gruppenleiter ein wichtiger Leitfaden.

Ich möchte Ihnen Herr Fischer, an dieser Stelle nochmals meine Zufriedenheit, über diese Veranstaltung zum Ausdruck bringen - Danke! Wir starten mit dem Coaching demnächst…..!

„Versteckte“ Potenziale wurden geöffnet, für jedes Industrie- Unternehmen, ob Kleinserien oder Großserien eine Chance zur weiteren Steigerung der Wettbewerbsfähigkeit.

Gute Moderation, hochwertige Themen (auch bei einem niedrigen Seminar – Preis), absoluter Praxisbezug. Wir machen weiter mit Hr. Fischer in unserem Unternehmen.

Die stufenweise Steigerung der Verbesserungs- Prozesse, bis hin die Verschwendung meßbar zu machen, schon beeindruckend, was man anhand diesem Methoden- Koffer alles aus einem Unternehmen noch machen kann.

Praxisnah- anschaulich – lösungsorientiert – motivierend. Wir machen diesen für uns wertvollen Produktivitäts- Workshop auch in unserem Unternehmen!

Die 2 Tage Produktivitäts- Workshop haben sich für uns voll gelohnt, die Methoden und die Vorgehensweise passt auch zu unserem Unternehmen. Besonders die schnell umsetzbaren Methoden und Praxisbeispiele haben bringen uns weiter.

Das Seminar ist sowohl als Einstieg als auch bei einem bereits weiten Entwicklungsstand sehr zu empfehlen.

Die 2 Tage haben mich überzeugt, die KVP- Methoden zur weiteren Ergebnisverbesserung sind leicht anzuwenden und bringen einen Mehrwert.

Die 4 Level Systematik eignet sich als Produktionssystem zur Kostenreduzierung mit guter und schneller Umsetzbarkeit.

Informativ und sehr anschaulich zur sofortigen Umsetzung in meinem Betrieb. Auf jeden Fall zu empfehlen!

Hauptthema war die Anlagenverluste zu reduzieren, hierzu wurden eine Vielzahl Praxisbeispiele auch aus unserem Unternehmen konkret analysiert, so waren die 2 Tage gut investiertes Geld für unsere Zukunft!

Der Workshop verbindet die Theorie und die Praxis mit ganz vielen hilfreichen Anmerkungen. Vielen Dank an Hr. Franz Fischer

Stephan Berekoven; Leiter Arbeitsvorbereitung Fa. BSW- Anlagentechnik

Wir wenden nach Ihrer Qualifizierung unserer Führungskräfte, einige ihrer Systematiken erfolgreich an (KVP, Störungsmatrix – Erhöhung der Anlagennutzung, Kennzahlen – Tafeln, 5 A-Methoden). Wir verstärken demnächst unser Team, ich möchten die neue Führungkraft möglichst früh mit Ihren Ihren bewährten Methoden vertraut machen.

Steigerung der Wertschöpfung, Prozessverbesserung, Gruppenarbeit, KVP, Qualität verbessern! Darüber haben meine Kollegen und ich folgendes gelernt: Der Erfahrungsaustausch mit Führungskräften anderer Firmen zeigt, dass es fast immer die gleichen Probleme zu lösen gilt. Aus dem Erfahrungsschatz vieler Führungskräfte haben wir großen Nutzen gezogen, da wir sofort die richtigen Wege zum Ziel einschlagen konnten - natürlich auch mit persönlicher Unterstützung durch Hr. Fischer.

.....sehr geehrter Herr Fischer, vielen Dank für Ihre wertvolle Unterstützung bei der Einführung unseres Ideenmanagements. Mit Ihrer praxisbezogenen und individuellen Beratung haben Sie dazu beigetragen, dass wir sei zwei Jahren ein modernes und erfolgreiches Ideenmanagement leben.

Hr. Fischer hat bei 2 teilnehmer- orinientierten Führungskräfte- Veranstaltungen keine Müdigkeit aufkommen lassen, die Verbesserungssystematiken zur Effizienzsteigerung wurden sehr anschaulich und gut vermittelt. Die bewährten Methoden sind schnell umzusetzen und empfehlenswert für alle Führungskräfte. Es ist gelungen alle Teilnehmer mitzunehmen!

Die Veranstaltung zur Effizienzsteigerung hat uns begeistert! Die sehr praxisnahen Beispiele stammten aus dem Kreis der Teilnehmer, jeder hat seine Prozess analysiert und Verbesserungen präsentiert. Einen stärkerene Praxisbezug gibt es nicht. Wir danken Hr. Fischer für die lebhafte Veranstaltung.

Für die Impuls - und Methodenfindung aller Führungskräfte sehr zu empfehlen. Ein guter Dozent der die Themen auf den Punkt bringt, dazu noch eine tolle Atmosphäre der Teilnehmer.

Ich habe die 2 Tage voller Informationen sehr gut empfunden und kann dies nur weiter geben. "Ohne" Fischer kein "imPuls"!

Die 2 Tagesveranstaltung beinhaltete einen starken Praxisbezug und eine gute Verdeutlichung der versteckten Einsparpotenziale. Die Vertiefung der Kennzahlen brachte mir eine deutliche Vereinfachung zur Berechnung der Wertschöpfung im Unternehmen. Hr. Fischer zeigte eine einfache aber verständliche Herangehensweise zur Steigerung der Wertschöpfung im Unternehmen.

Die KVP- Prinzipien mit den gemeinsam erarbeiteten praktischen Beispielen sind für alle Führungskräfte sehr zu empfehlen.

Die von Hr. Fischer dargestellte methodische Vorgehensweise eröffnet die Nutzung der in den Prozessen vesteckten Potenziale nahezu selbstverständlich!

Dies ist ein wichtiges, empfehlenswertes Seminar, welches ganz andere Blicke auf unsere Probleme und Verbesserungsmöglichkeiten wirft. Es gibt viele praxisorientierte Beispiele und eine konkrete Vorgehensweise zur Umsetzung der bewährten Methoden im Unternehmen.

...praxisnahe Übungen beim Training geben die Gewissheit, dass die Methoden auch im Unternehmen funktionieren.

Es wurde Effizienzsteigerung praxisnah vermittelt, für den Einsteiger und genauso für den Fortgeschrittenen sehr empfehlenswert.Der kleine Teilnehmerkreis ermöglichte eine effiziente Moderation und Gruppenausarbeitungen in einer ansprechenden Atmosphäre. Es waren sehr gute Informationen zum Thema Prozessverbesserung und Rüstzeitreduzierung.

Das Training hat mir sehr geholfen tiefer in die Umsetzung der Verbesserungssystematiken in meiner Firma einzusteigen, ich habe viele wertvolle Anregungen bekommen.

Sehr geehrter Herr Fischer, aufgrund des positiven Feedbacks unserer Mitarbeiter, möchten wir gerne drei weitere Mitarbeiter zu der Veranstaltung "Effizienzsteigerung in der Produktion" anmelden.

Nochmals besten Dank über das sehr informative und auch praxisbezogene Seminar der letzten beiden Tage. Nun gilt es in unserem Hause die Methoden weiter zu vertiefen.

Herr Fischer zeigt in seinem Seminar eindrucksvoll, dass Effizienzsteigerung und Steigerung der Wertschöpfung in der Produktion heute erreicht werden kann, durch eine offene Herangehensweise an Probleme und eine systematische Lösung dieser.

Im Seminar erhält man das Handwerkszeug für die tägliche Praxis. So kann jeder einzelne Seminarteilnehmer in seinem Betrieb mit der Umsetzung beginnen.

Ein tolles Seminar was mich sehr inspiriert hat.

Franz Fischer zeigt in seinen Veranstaltungen sehr anschaulich, wie es gelingt, die Mitarbeiter in die Problemlösung im Unternehmen einzubinden und offen mit Problemen umzugehen. Es ist unglaublich, aber mit den gezeigten Verbesserungsmethoden lassen sich große Einsparungen in der Produktion erzielen, auch wenn schon ein weit entwickelter Zustand erreicht ist!

Wichtig war für mich, neue Anregungen zur Weiterentwicklung in meiner Firma zu bekommen, den jeder Produktions- Profi hat die Gefahr, einer sich einschleichenden Betriebsblindheit nach vielen Jahren. Die Erwartungen in Regensburg wurden voll erfüllt! Auch wenn einige Verbesserungssystematiken nicht ganz neu waren, so hilft doch eine Auffrischung mit vielen gezeigten Beispielen und Bildern, sehr anschaulich, wieder neuen Wind in Produktion zu bekommen. Vielen Dank an Hr. Fischer.

...ein super Seminar, praxisnah und abwechslungsreich, wir haben vielen Anregungen bekommen, wie es gelingt die Themen im Unternehmen mit noch stärkeren Bewußtsein einer "KVP- Brille" zu sehen, d.h. nach Unterscheidung von Wertschöpfung und Verschwendung. Ich bin ganz zuversichtlich, dass es uns gelingt Verbesserungsmethoden so nach und nach umzusetzen!

Ich war mit Begeisterung dabei, es war zu keiner Minute langweilig. Die Vorgehensweise zur Weiterentwicklung in Industrieunternehmen wurde von Franz Fischer sehr anschaulich und mit viel Beispielen dargestellt, weiterhin wurden ganz konkrete Themen und Aufgabenstellungen der Teilnehmer analysiert und gemeinsam Verbesserungsansytze erarbeitet. Ein Seminar zu empfehlen für alle Produktionsprofis.

Ernst Pfahl, Firma Krähe & Wöhr Stuttgart

Meine Erwartungen wurden weit übertroffen, es war in keinster Weise langweilig, in Kleingruppen wurde spezifische Themen der Teilnehmer analysiert und die Verbesserungsmethoden trainiert. Dieses Seminar ist für alle Unternehmen zu empfehlen, auch bei einem weit entwickelten Stand im Unternehmen.

Hr. Lückenga, Müller und Hr. Fellner TycoElectroniks Ottobrunn

Als Einstiegsseminar und für die Vertiefung von Grundkenntnissen ein gutes Seminar, ganz besonders für die Erarbeitung von Prozessablauf- Verbessrungen und die Verbesserung der Kennzahlen. Es war ein reger Austausch zur Methodik "Effizienzsteigerung" in anderen Unternehmen. Die Praxisnähe war schon ganz besonders und nicht nur das Lernen vom Trainer, es war auch eine gut zusammengesetzte Teilnehmergruppe.

Hr. Stoz, Geschäftsführer und Firmeninhaber Stoz GmbH

Es waren tolle Denkanstösse auch für Unternehmer, die diese Mehtoden bereits eingeführt haben. Der Austausch unter Gleichgesinnten neben den Vorstellungen des Trainers geben neue Ansätze zur weiteren Vertiefung im Unternehmen!

Hr. Opitz, Firma Acument GmbH & Co OHG

Die Thematik der Wertschöpfung und die Verbesserung der Prozesse wurden klar und verständlich mit vielen Praxisbeispielen erläutert. Der Referent ist hierbei sehr auf die Beispiele aus dem Teilnehmerkreis eingegangen. Auch für Unternehmen mit einem hohen Entwicklungsstand ist diese Veranstaltung zu empfehlen.

Andre Sixt, Firma Blanco Sulzfeld

Die 2 Tage in Regensburg zum Thema " Führungskräfte-Qualifizierung" sind auf jeden Fall weiter zu empfehlen, es wurden sehr anschaulich, praxisnahe Themen zur Vorgehensweise und Methodenanwendung zu "Effizienzsteigerung in der Produktion" vorgestellt. Da wir zur Zeit einen Kontinuierlichen Verbesserungsprozess (Ideenmanagement) einführen, war die KVP-Schulung natürlich nur ein kleiner Baustein, auf dem man bei richtiger Einführung aufbauen kann. Wir werden auf jeden Fall auch unsere Führungskräfte auf die gleiche Schulung schicken und Inhouse mit der Methodenanwendung arbeiten.

Nils Adermann Firma VA- Tech in Ravensburg

Ein sehr interessantes und abwechslungsreiches Seminar, das einige, sofort in der Praxis umsetzbare Methoden anschaulich aufzeigt, die in unsere Firma pasen. Der Erfahrungsaustausch unter Gleichgesinnten ist sehr wertvoll, ebenso der Austausch abends beim gemütlichen Essen bringt neue Erkenntnisse über die Umsetzung der Praxismethoden in anderen Branchen und Unternehmen. Ein gelungenes Seminar mit wertvollen Mehthoden!

Thomas Metner, Michael Homuth, Firma Phoenix Contact

Die 2 tages Veranstaltung hat uns viele neue Anregungen gebracht zur Nutzung der versteckten Potenziale im Unternehmen. Die aufgezeigten Verbesserungssystematiken wurden in einigen Unternehmensbeispielen gleich im Teilnehmer- Kreis geübt und vorgestellt. Das Wertschöpfungssystem mit 4 Stufen hat den Weg zur weiteren Effizienzsteigerung aufgezeigt. Wir waren mit der Veranstaltung sehr zufrieden.

Frank Drahten, Betriebsleiter Fa. Draka Comteq Germany

Das Seminar sollte mir Bausteine bzw. Methoden zur Hand geben, um die Wertschöpfung im Unternehmen nachhaltig zu steigern. Die Erwartungen wurden im vollem Umfang erfüllt!

Andreas Beyer, Fa. Ferdinand von Hagen

Besonders an der Veranstaltung hat mir der Teil Prozessanalyse von "1000" Hilfs- Prozessen im Unternehmen gefallen. Mit einer einfachen Methode gelingt es nahezu alle Verschwendung sichtbar zu machen. Mit konkreten Beispielen aus dem Kreis der Teilnehmer konnten wir anschaulich die Verschwendung und vorhandenen Potenziale sichtbar machen. Die Veranstaltung war sehr gut gestaltet und organisiert.

Bodo Stockmar, Fa. Ontex in Recklinhausen

Ein Kick für die Betrieb! Die mit unzähligen Bildern gezeigte Methodenanwendung in der Produktion ergibt für mich eine neue Sichtweise die Weiterentwicklung im Unternehmen.

Franz Fischer hat mit seiner Erfahrung aufgezeigt, das es nicht die komplizierten Methoden sind, die die Erfolge im Unternehmen bringen. Wertvoll war auch die Plattform der Schulung außerhalb der Firma für den Austausch unter Experten, auch bei einem gemeinsamen Bier abends.

Karsten Schülke und Jörg Heier, Maschinenfabrik Masa Henke Werke

Für uns hat viel gebracht, Problemlösemethoden kennenzulernen und anzuwenden. Kleine Schritte der Problemlösung zu gehen führen auch zu mehr Effektivität! Die gezeigten Methoden- Bausteine machen im Unternehmen Sinn und lassen sich auch anwenden. Die 2 Tage haben sich rentiert!

Hr. Achenbach, Inhaber und Geschäftsführer Firma Achenbach Fensterbau GmbH

Die 4- Level- Systematik bietet einen guten Überblick über die wichtigsten Methoden zur weiteren Verbesserung im Unternehmen. Mehr verwertbare Infos kann man in 2 Tagen nicht vermitteln. Ich bin mit der praxisnahen Darstellung und Vermittlung sehr zufrieden!

Hr. Dombusch, Hr. Techert, Hr. Eckhardt, Pfisterer Kontaktsysteme GmbH

Der Moderator hat uns sehr lebendig veranschaulicht, was Wertschöpfung und Verschwendung bei der tgl. Arbeit bedeutet und das die Führungskräfte nach der Einführung von Teamarbeit die wichtigste Aufgabe haben die Prozesse und Kennzahlen weiter zu optimieren.

Es waren wertvolle Methoden, die mit Praxisbeispielen weiter vertieft wurden. Die Umsetzung wird dadurch sehr erleichtert!

Hr. Bender, Hr. Pfeifer, Firma BLANCO in Stuttgart

Die behandelten Themen zur weiteren Effizienzsteigerung waren sehr informativ und fertigungsnah, auch wenn wir bereits einen sehr guten Stand haben, so sind doch eine Menge neuer Anregungen bei der 2 tages Veranstaltung entstanden, die uns im weiteren helfen unsere Kennzahlen und Prozesse weiter zu entwickeln!

Hr. Fischer Alexander, Fa. Strama Straubing

Der Blick für uns Führungskräfte ist weiter in Richtung Steigerung Wertschöpfung geschärft worden! Eine Hilfestellung für uns Führungskräfte, die Prozesse besser zu beleuchten und "versteckte" Potenziale stärker zu nutzen.

Hr. Deipenbrock + Hr. Simonovic, Fa. Emil Jäger GmbH

Das Zusammenwirken der veschiedenen Verbesserungssystematiken war für uns sehr lehrreich und anschaulich! Jetzt geht es ans umsetzen!

Hr. Schulte, Fa. Forbis und Jäger

Bei dem momentanen Wettbewerb ist es wichtig die Kosten und die Verschwendung in den Betrieben in Griff zu bekommen! Die mit vielen Beispielen gezeigten Methoden müssten dies möglich machen, wir werden es probieren!

Marco L. Fa. Cito- System

Die Sichtweise über das Unternehmen hat sich verändert, mit der Sensibilisierung über Wertschöpfung und Verschwendung werden auch Probleme und weitere Lösungsansätze transparenter.

Hr. Windsheimer, Fa. Danner

Die Notwendigkeit der stetigen Veränderung und Weiterentwicklung wird einem wie "Spiegel" vor Augen geführt!

Frank Fürst, Firma Bernd Kraft

500 km Anreise haben sich gelohnt, um Tausende Kilometer im Unternehmen zu eleminieren!

Die 2 Tage Intensiv- Wertschöpfungs- Workshop waren sehr wertvoll, insbesondere durch das trainieren praxisbewährter Verbesserungs- Systematiken wurden die Potenziale im Unternehmen berechnet und verdeutlicht. Mein Kollege und ich haben viele sofort umsetzbare Methoden mitgenommen. Ganzheitlich gelungen.

Gerhard Fassbinder, Firma Hahne

Die Vorgehensweise und der Austausch haben gezeigt, dass es noch immer eine Vielzahl von Verbesserungs- Möglichkeiten gibt, auch wenn wir bereits einen guten Stand erreicht haben. Für Produktions- Verantwortliche und Meister bestens zu empfehlen!

M. Gotlib - Betriebsleiter aus Polen, Firma Strautmann

Der Weg hat sich gelohnt aus Polen, eine sehr professionell organisierte Veranstaltung mit großem Nutzen. Wir werden die Weg konsequent weiter verfolgen, die Wirtschaftlichkeit unseres Standortes mit den trainierten Lean- Production – Methoden noch weiter zu erhöhen!

Firma Jöst GmbH

Für Produktions- Leute bestens geeignet die Ihr Unternehmen noch weiter nach vorne bringen wollen, um die Ergebnisse weiter zu steigern. Wenn es unserer Firma gut geht, geht es uns allen gut.

Nico Bradler

Ich konnte meine Grundlagen weiter vertiefen und verschieden Analyse- Verfahren kennenlernen. Die 2 Tage Intensiv- Training haben sich für mich gelohnt.

M. Hölter - ADVANSA GmbH

Die ständige Optimierung der Arbeitsplätze, auch bei einem weit entwickelten Stand im Unternehmen sind unerlässlich. In den 2 Tagen wurden unzählige Beispiele anschaulich· vermittelt. Ein empfehlenswertes Intensiv- Training für jeden Produktions- Verantwortlichen!

Stephan Goj - Thüringer Fibertrommel

Die Kombination macht es aus. Nur die Methoden und Systematiken bringen nichts, es kommt auf die erfolgreiche Umsetzung an, unter Einbindung der Mitarbeiter und Führungskräfte. Franz Fischer hat seine Umsetzungs- Erfahrungen aus unzähligen Projekten überzeugend, anhand der Beispiele, für uns Teilnehmer aufgezeigt.

Andreas Otto und Marko Eckert - Xentrys GmbH

Wir hatten sehr große Erwartungen, diese wurden voll erfüllt!Das Seminar hilft sowohl bei Einsteigern, als auch bei Fortgeschrittenen,· die Weiterentwicklungsmöglichkeiten bei der Effizienzsteigerung in der Produktion wurden sehr überzeugend zu vermittelt.

Dieter Baumann Produktionsleiter Fa. Ziel- Abegg AG, Hr. Sebastian Wohleben

Sehr gute Mischung aus Grundlagen und praxisrelevante Beispiele zur Analyse unmittelbaren Umsetzung. Zur Verbesserung der Arbeitsabläufe und Arbeitsplätze, gute Darstellungs- Methoden für die Kennzahlen- Ermittlung

Herr Röhlig, Fa. LTG AG

Interessante und Lehrreiche Praxis- Systematiken die im Tagesgeschäft jedem Produktions- Verantwortlichen und Teamleiter bei der tgl. Arbeit helfen die Ergebnisse weiter zu verbessern. Auch im Hotel auf keinen Fall eine trockene Theorie!

Brunno Pöppel Produktionsleiter Fa. Allert GmbH

Der Intensiv- Wörkshop vermittelt Grundlagen aber auch vertiefende Praxis- Kenntnisse zur schnellen Umsetzung, ganz besonders wertvoll sind die Tipps und die erfolgreiche Vorgehensweise zur Einbindung der Mitarbeiter. Danke an Herr Fischer

Hubertus Schülein Leiter Spritzgussfertigung und Matin Thoma Spritzerei- Leiter, Fa. Dr. Schneider GmbH

Wir haben viele Seminare und Kurse bisher besucht, der Intensiv- Workshop von Franz Fischer ist anders als bisher. Es wird in keinster Minute langweilig, ganz besonders sind die schnell vertiefenden Methoden zum Aufzeigen der Verbesserungen und Potenziale in den Prozessen und Abläufe, diese sind besonders geeignet für unsere Meister und Schichtleiter. Die 2 Tage haben sich voll und ganz bezahlt gemacht, auch wenn anfangs ein wenig Skepsis dabei war, wie soll bei einer Hotel- Veranstaltung schon starker Praxis- Bezug auftreten? Wer machen weiter mit einer Inhouse- Veranstaltung.

Alexander Fertich, Produktionsleiter Fa. G + L Oberflächenbeschichtung

Ich war positiv überrascht, welche Möglichkeiten ich habe schnell Analysen durchzuführen und damit der Geschäftsleitung belegen kann, welche Einsparungen möglich sind z.T. bei einer geringen Investition.

Andreas Rock, 5- A / 5- S Verantwortlicher Fa. Natus GmbH in Trier

Ein besonders wertvoller Workshop mit tollen Systematiken, ich war begeistert, wie es gelingt noch Einsparungen mit den Mitarbeitern zu erarbeiten

Andreas Froschauer Firma RHG Robert Hörtner BmbH (Österreich)

Einen stärkeren Praxisbezug gibt es fast nicht, ich werde versuchen die Optimierungen bei mir in der Firma umzusetzen

Herr Marin, Betriebsleiter Firma Parador (mit verschiedenen Führungskräften, in Österreich)

Wir werden mit der 4- Level Systematik unsere Mitarbeiter noch stärker in die Gestaltung und weitere Optimierung der Prozesse und Arbeitsabläufe einbinden

Andreas Feichtinger und Johann Hattinger, Firma Danisco

Das Intensiv- Training um Spitzenleistung im Unternehmen zu erreichen! Wir waren beide begeistert.

Herr Dr. Thomas Maier, Bereich Controlling, Firma Dorfner GmbH

Die 4 Level- Systematik beinhaltet wirksame komprimierte Methoden zur sofortigen Umsetzung in der Produktion. Als Fertigungs- Controller war es sehr interessant anhand der Praxis- Beispiele zu sehen, was in der Produktion noch möglich ist. Die 2 Tage haben sich sehr gelohnt!

Herr Ralf Buck, Schichtleiter, Fima LTG AG

Einen stärkeren Praxisbezug gibt es fast nicht, nach der Grundlagen- Vermittlung geht es ab in die Ausarbeitungen. Innerhalb kurzer Zeit werden die Verbesserungs- Potenziale aus den Prozessanalysen sichtbar!

Herr Porzner, Schichtleiter, Weiss Spindeltechnologie GmbH, 100 % Siemenstochter

Ein kurzweiliges und sehr interessantes Programm in kleiner Runde. Viele Anregungen über konkrete Erarbeitung von Verbesserungen, mit denen man Verbesserungen herbei führen kann. Es hat sehr viel Spaß gemacht!

Fa. KAMPMANN GmbH, Hr. Hubert Benedixen, Produktionsleitung

Guten Tag Herr Fischer, ich möchte mich an dieser Stelle herzlich bedanken für den gelungenen Produktivitätssteigerungs- Workshop

Bei allen Teilnehmern ist heute noch die Begeisterung vorhanden, jeden Tag ein wenig besser zu werden!

SF-Automotive GmbH & Co. KG, Dipl. Kffr. Claudia Kloppe, Geschäftsführerin/Managing Director

Sehr geehrter Herr Fischer, einen Tag nach dem sehr intensiven Methoden Workshop möchte ich mich noch einmal persönlich bei Ihnen bedanken. Es gab am heutigen Tag nochmals von allen Beteiligten eine sehr positive Resonanz und wir werden sicher eine Fortsetzung mit Ihnen planen. Viele Ideen sind gereift und wurden bereits heute teilweise unter den Mitarbeitern diskutiert. Es wurde also einen Anreiz geschaffen über die eigenen Abläufe und Prozesse nachzudenken und zu sprechen und genau dies war mein Ziel.

Fa. Diehl Ako in Wangen, die Führungskräfte (Fr. Renner, Frau Seliger, Herr Güven Cicek, Hr. Klaus Frick, Hr. Stefan Wespel, Herr Wolf und weitere)

Auch bei einem hohen Entwicklungsstand sind im 2 Tagesseminar viele weitere Verbesserungsthemen verdeutlicht worden. Auch wenn einige Kollegen mit Skepsis gekommen sind, so sind wir doch alle mit mehr Erfahrung gefahren zurück gekehrt. Besonders die schnelle Analyse der Hilfsprozesse, um das Verbesserungs- Potenzial je Arbeitsplätze zu verdeutlichen war für uns sehr interessant. Die 4- Level - Systematik zeigt weitere Optimierungsthemen auch bei einem hohen Entwicklungsstand!

SUMITOMO ELECTRIC Hartmetallfabrik GmbH, Hr. Kucher Betriebsleitung

Die Systematik mit schnell umsetzbaren Methoden ist vom Praktiker für Praktiker, sehr zu empfehlen, für alle produzierenden Unternehmen.

Eine Grundlage für alle Führungskräfte die Optimierungsaufgaben im Unternehmen wahr nehmen.

Firma Miksch, Herr Daniel Produktionsleitung

Tolle Praxisthemen, ich kann viel mitnehmen, werde versuchen die erlernte 4- Level- Systematik umzusetzen, ggf. mit einem Wertschöpfungs- Workshop für die professionelle Qalifizierung weiterer Führungskräftein.

Fa. Magnetto, Herr Gräfe Leiter Presswerk

Die Umsetzung vorgestellter 4- Level- Systematik ist ohne weiteres im Arbeitsalltag umsetzbar. Sehr wichtig ist die Leistungstransparenz je Schicht, tgl. KVP- Teamgespräche und ein gelebter KVP- Prozess. Bei der Kennzahlen- Verbesserung wurden die analytischen Methoden verdeutlicht mit der gezielte Lösungsansätze zu erarbeiten sind!

Fa. Maico, Herr Fischer Uwe, Produktionsleiter Herr Klaus Häsler, Herr Uwe Hantschel

Die Methoden stellen ein einfach handhabbares Produktionssystem aus der Praxis dar, wir werden Elemente daraus aufgreifen und umsetzen.

KUNDO xT GmbH, Hr. Klaus, Schuh, Produktionsleitung und Qualitätsmanagement

Ich bin auf Methoden zur Prozess- Optimierung, Arbeitsplatz- Optimierung, Logistik- Optimierung und Leistungs- Steigerung aufmerksam geworden, die wir auf jeden Fall umsetzen können, eine Bereicherung für unser Unternehmen.

Hr. Schwenker und Hr. Hußel, Mitarbeiter Fa. Graf Verpackungen GmbH

Auch wenn wir Mitarbeiter der Produktion sind und keine Führungskräfte sind, so sind wir doch von unserem Chef zum Produktivitäts- Workshop Veranstaltung nach Stuttgart geschickt worden, um die Verbesserungs- Systematiken zur weiteren Ergebnis- Verbesserung zu trainieren.

Wir sind begeistert, die 2 Tage haben sich auf jeden Fall gelohnt. Die bewährten Methoden sind sehr verständlich und auch in einem kleineren Unternehmen schnell umsetzbar!

Hr. Göring (Prokurist und Geschäftsführung) Fa. METRA GmbH

Die Ansätze vom Praktiker für Praktiker haben sich beim 2 Tages –Workshop sehr gut bezahlt gemacht. Die Vorgehensweise ist auf jeden Fall weiter zu empfehlen.

Um die bewährte Vorgehensweise zur Ergebnisverbesserung weiter zu vertiefen, werden wir als nächstes mit Hr. Fischer den Produktivitäts- Workshop im Unternehmen fortsetzen.

Stephan Faschingbauer Fa. Heyco Werk Süd

Das Seminar hat gezeigt, dass in jeder Firma noch ein großes Potenzial zu Prozess- Optimierung steckt, damit verbunden ist die Ausbringung und die Erhaltung der Wettbewerbsfähigkeit. Mein Vorgesetzter hat die Intensiv- Qualifizierung selber besucht und mir die Veranstaltung persönlich weiter empfohlen, meine Motivation zum Anpacken wurde dadurch noch gesteigert!

Hr. Baratta, Produktions- Meister Fa. Eickhoff Industrie- Anlagenbau und Montagen GmbH

Die Anreise von ca. 500 km haben sich für mich gelohnt, eine Investition in meine Zukunft als Führungskraft. Die Methoden- Kompetenz wurde erweitert, wichtig auch der Austausch unter Produktions- Experten.

Hr .Mandl, Herr Guternigg, Herr Lanz Fa. MACO in Österreich

Das Intensiv- Lean- Production- Training in Weiz zugeschnitten auf unser MACO- Unternehmen, war ein Erfolg. Auch für uns als Experten in der Arbeitsvorbereitung und Zeitwesen konnte die Sichtweise und Methoden- Kompetenz noch weiter gesteigert werden. Die relativ einfachen, schnell umsetzbaren Methoden waren eine Bereicherung und erlauben eine zügige Umsetzung in der Firma!

LTG AG, Hr. Kimmerle Ideenmanager

Das 2 Tagesseminar hat mir sehr geholfen meine Verantwortung in der systematischen Vertiefung der KVP- Methoden im Unternehmen noch besser war zu nehmen. Besonders waren die betrieblichen Beispiele zur schnellen Anwendung!

Berd Kraft GmbH, Mitarbeiter und Produktions- Experten aus der Produktion Hr. Mai, Hr. Schlichting

Eine Anleitung für uns Mitarbeiter die Verschwendung zu erkennen und für uns selber unsere Arbeitsplätze weiter zu optimieren. Die Betriebsblindheit zu vermeiden und durch die neuen Erkenntnisse auch unsere Kollegen zu begeistern.

Vogel Antriebstechnik GmbH, Hr. Zeller Produktionsleiter

Die 1000 fach bewährten Methoden und Systematiken lassen sich auch bei uns noch umsetzen, die Einfachheit erleichtert die Umsetzung in meinem Bereich. Die Mitarbeiter können super mit eingebunden werden.

Ernst u. Musch GmbH; Hr. Stecher, Betriebsleiter

Eine Bereicherung, die Vorgehensweise zur Produktivitäts- Steigerung wurde sehr gut erklärt!

AMF GmbH; Hr. Hausmann Produktionsleiter; Hr. Roth Innovationsmanager

1+1 = 2,5 - fasst unglaublich aber bei dem Seminar zur Produktivitäts – Steigerung trifft dies zu

ISIMAT GmbH Siebdruckmaschinen, Hr. Joas, Hr. Egetemeier, Hr .Lang (Führungskräfte)

Die 2 Tage Produktivitäts- Workshop haben sich voll gelohnt, wir haben das Handwerkszeug und die Methoden- Kompetenz unsere Prozesse und die Produktions- Kennzahlen weiter zu optimieren.

DiTEST FAHRZEUGDIAGNOSE GMBH, AVL Company Österreich

800 km Anreise von Graz nach Stuttgart haben sich voll gelohnt, anfangs skeptisch, aber der starke Praxisbezug mit den Beispielen aus den Unternehmen waren eine volle Bereicherung für mich! Die Methoden versprechen einen schnelle Weiterentwicklung bei unseren Prozessen.

Eickhoff GmbH, Martin Niemitz und Kollegen, Projektleiter

Auch nach einem Jahr intensiver Zusammenarbeit mit Hr. Fischer in unserem Unternehmen konnten wir bei diesem externem Workshop noch viele Anregungen zur Produktivitäts- Steigerung mitnehmen.

Peters- Packaging GmbH, Hr. Jakob Koch, Betriebsleitung

Eine Bereicherung, auch für unserer Unternehmen, auch auf einem hohen Entwicklungsstand, sind noch interessante Einblicke und Sichtweisen über die weitere Ergebnisverbesserung von Franz Fischer verdeutlicht worden.

Ritter GmbH in Remscheid; Hr. U.Andersohn, Fertigungs- und Montageleiter

Die 2 Tage haben sich voll gelohnt. Klar und verständliche Methoden zum umsetzen, auch in unserem Unternehmen, keine Schlagworte!

Fuhr Detal- Labor in Köln, Hr. Karsten Fuhr

Eine gelungene Vermittlung des KVP- Leitfadens auch für unsere Branche! Branchenunabhängig wurden Verbesserungs- Systematiken zur sofortigen Umsetzung aufgezeigt.

Wichtiger Hinweis:

Keine Seminar- und Workshoptermine während der Corona-Zeit

-

2-Tages-Produktivitätsworkshop / Standortbestimmung / Lean & Shopfloor-Methodentraining in Ihrem Unternehmen (Pauschalpreis nach Anfrage)

Vorteile:

- Sie bestimmen die Schwerpunkte!

- Erarbeitung der Einsparpotenziale in einer Pilotgruppe in 2 Tagen

- Qualifizierung & Training der professionelle Lean & Shopfloormethoden

- Praktische Umsetzung vor Ort mit Einbindung der Führungskräfte und Mitarbeiter; Ergebnisse aufzeigen

- Auf Wunsch auch Umsetzungsbegleitung bis zur Ergebnisverbesserung

- 2-Tages-Workshop, inkl. Spesen während des Seminars = 590 € (p.P. zzgl. 19 % Mwst)

Vorteile:

- Sie bestimmen die Schwerpunkte!

- Praktisches Training der professionelle Lean & Shopfloormethoden anhand konkreter Praxisbeispiele

- Auf Wunsch auch spätere Umsetzungsbegleitung bis zur Ergebnisverbesserung

| Ort/Datum |

Teilnahmegebühr und Anmeldebedingungen: In der Teilnahmegebühr sind Tagungsunterlagen enthalten. Nach der Anmeldung erhalten Sie die Anmeldebestätigung, Anfahrtsskizze und die Rechnung. Die Anmeldungen werden nach der Reihenfolge der Eingänge berücksichtigt. Für Stornierungen bis 10 Tage vor dem Veranstaltungstermin wird eine Bearbeitungsgebühr von 50 € fällig. Danach oder bei Nichterscheinen berechnen wir die gesamte Tagungsgebühr. Zahlungseingang spätestens 14 Tage vor Veranstaltungsbeginn. Die Stornierung bedarf der schriftlichen Form. Selbstverständlich ist eine Vertretung des angemeldeten Teilnehmers möglich. Im Falle einer Terminverschiebung oder Ausfall der Veranstaltung wird die Veranstaltung zu einem späteren Zeitpunkt nachgeholt. Es können keine zusätzlichen Kosten an den Veranstalter durch die Teilnehmer bzw. Teilnehmer- Firmen geltend gemacht werden. Der Veranstalter haftet nicht für Folgekosten aus Veranstaltungen. Alle Preise zzgl. 19% MWSt. - alle Angebote und Termine unverbindlich

[row id="" class=""][col width="span8" class=""]

- „Was ich nicht messen kann, kann ich nicht verbessern!“, dieser Satz gilt ganz besonders bei der Umsetzung der Lean- KVP- Verbesserungs- Systematiken!

- Einführung von Leistungs- Kennzahlen!

- Methodengestützte Verbesserung und Einbindung in die ständige Optimierung!

Kennzahlen sind etwas für das Controlling Ihres Betriebs

- Die internationale Wettbewerbsfähigkeit der Produktion hängt von vielen Faktoren ab: schlanke und effiziente Prozesse, optimale Auslastung und Verfügbarkeiten von Maschinen, Beherrschung von Varianten sowie kurze Durchlaufzeiten sind tägliche Herausforderungen.

- Um dieser Herausforderung gerecht zu werden, benötigen Sie als Führungskraft in der Produktion die notwendigen Informationen, die es Ihnen ermöglichen, kontinuierliche Verbesserungspotenziale und Schwachstellen zu erkennen sowie die Effizienz der Produktion zu erhöhen.

- Nur mit aussagekräftigen Kennzahlen, wie die Produktionsleistungen und -kosten mittels Kennzahlen bewertet und transparent gemacht werden können, ist es auch möglich methodengestützte Verbesserungen zu erarbeiten.

- Um die Verbesserungs- Potenziale im Unternehmen zu nutzen, ist es wichtig die Mitarbeiter als „Arbeitsplatz- Experten“ einzubinden

- Bei der Basis- Qualifizierung der Lean- KVP- Methoden ist ein wesentlicher Bestandteil, dass jeder Mitarbeiter an die Meßbarkeit der Leistung und die Bewertung der Verschwendung herangeführt wird.

Kennzahlen über…

- Wie entwickeln sich die Maschinenstillstände? Kosten? Fortschritte?

- Wie gliedern sich die Nebenzeiten der Maschinen? Kosten? Trends?

- Was kostet eine Minute Stillstand?

- Wie hoch sind die Rüstzeiten? Rüstkosten je Maschine? Trends?

- Wie hoch sind die Qualitätskosten? Ausschuss? Nacharbeit? Trends

- Kennzahlen über die Einsparungen aus den Experten- KVP- Teams

- Kennzahlen aus den Prozess- Verbesserungen

- etc.

- Standort- Bestimmung - und Potenzial- Analyse

- Erarbeitung eines Kennzahlen- Systems (Monitoring- Systems) im Kreis Ihrer Führungskräfte

- Qualifizierung der Führungskräfte & Mitarbeiter bei der Anwendung von praktischen Kennzahlen- Analyse- Methoden und Erarbeitung von Praxis- Verbesserungen

- Visualisierung von Kennzahlen

- Einführung eines Regelkreises zur strukturierten Verbesserung der Kennzahlen

- Begleiten bei der Nachhaltigkeit und Sicherstellung der Leistungssteigerung!

[/col]

[col width="span4" class=""]

[/col]

[/col]

[/row]

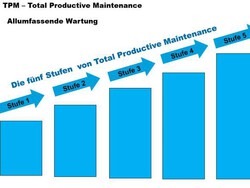

Reduzierung der Maschinenstillstände

- Systematische, strukturierte Reduzierung der Maschinenstillstände

- TPM = Total Productive Management = „alles“ - umfassende Produktivitätssteigerung

- Einbindung der Mitarbeiter zur Analyse und Verbesserung der Stillstands- Ursachen

Stillstand kostet Geld

- Wachsender Wettbewerb und immer dynamischere Märkte bedeuten steigenden Kostendruck und die Notwendigkeit die Maschinenverluste systematisch zu reduzieren

- Die Verluste wirken sich negativ auf die Produktivität aus und verschlechtern damit die Wettbewerbsposition eines Unternehmens.

Maschinen- Verluste

Die Gesamtanlagen - Effektivität von Maschinen oder Anlagen (GAE oder OEE) wird im Wesentlichen durch drei Verlustarten beeinflusst. Hierzu gehören:

- Verfügbarkeitsverluste

- Leistungsverluste

- Qualitätsverluste

In einem Produktions- Prozess können verschiedene Maschinenstillstände auftreten:

- Technische Störungen, prozessbedingte und organisatorische Stillstände

- Die Stillstandsursachen lassen weiter katalogisieren

[/col]

[col width="span4" class=""]

[/col]

[/col]

[/row]

- Analyse der Maschinen – Kenndaten / Potenzial- Analyse

- Aufzeigen von Alternativen, wie die Maschinen- Verluste auch ohne große Investitionen kurzfristig erfasst und katalogisiert werden können

- Qualifizierung der Führungskräfte & Mitarbeiter bei der Anwendung von Problemlöse- Methoden zur systematischen und strukturierten Reduzierung der Maschinen- Verluste

- Einführung eines KVP- Regelkreises zur Maschinen- Optimierung

- Begleiten bei der Nachhaltigkeit und Sicherstellung der Leistungssteigerung!

Instandhaltung - Gesamtanlageneffektivität steigern und Kosten senken - TPM - ganzheitliche Optimierung

Der Stillstand ist der Feind des Profits.

Störungen und Anlagenausfälle in der Produktion betragen häufig 25 % bis 60 % der Betriebszeiten der Maschinen je nach Branche und somit einen Großteil der Produktionskosten.

Damit ist die Instandhaltung ein strategischer Erfolgsfaktor, der durch die Automatisierung und Vernetzung immer mehr an Bedeutung gewinnt.

Durch bewährte, schnell umsetzbare Tools zur Transparenz und Analyse der Anlagenstillstände steigern wir dauerhaft die Zuverlässigkeit, Verfügbarkeit und Prozessstabilität Ihres Maschinenparks und senken die Instandhaltungskosten.

Das belegen die unser Ergebnisse aus über 120 Produktionsunternehmen der letzten 15 Jahre.

Profitieren auch Sie von unserer erfolgreichen Best-Practice-Methodik und unserer Vorreiterrolle bei der Digitalisierung der Instandhaltungsprozesse in allen anlagenintensiven Branchen.

- Optimierung der Planung und Steuerung

- Häufig: ein großes Potenzial für Effizienzsteigerung, Durchlaufzeit- Verkürzung und kontinuierliche Verbesserung

[row id="" class=""][col width="span8" class=""]

- Aufgrund steigender Variantenvielfalt, immer flexibler werdenden Produktionen und immer kürzeren Produktlebenszyklen werden die Arbeits- und Prozessabläufe in diesen Bereichen zunehmend komplexer.

- Ein nicht unerheblicher Teil der Gesamtdurchlaufzeit eines Auftrages findet in nicht-wertschöpfenden Bereichen (Unterstützungs- Prozesse) wie Vertrieb, Disposition oder Fertigungssteuerung statt.

- Eine Optimierung des gesamten Auftragsabwicklungs- Prozesses ist eine wirkungsvolle Maßnahme um Kosten zu sparen.

- Die ganzheitliche Analyse von Auftragseingang und -erfassung über Programm- und Materialbedarfsplanung bis hin zur Feinterminierung und Umsetzung auf dem Shop Floor zeigt Schnittstellen und Prozess- Aufwände.

Ihr Nutzen:

- Effiziente, schlanke und transparente Prozesse mit definierten Schnittstellen

- Verkürzte Durchlaufzeit des Auftragsabwicklungsprozesses

- Verbesserte Materialbedarfs- und Feinplanung

- Höhere Planungsqualität durch optimierte Feinplanung

Sprechen Sie mit uns. Wir analysieren, bewerten und optimieren Ihren Gesamtprozess in Zusammenarbeit mit allen Beteiligten und finden gemeinsam Weiterentwicklungs- Möglichkeiten.

[/col]

[col width="span4" class=""] [/col]

[/col]

[/row]

- Analyse der Ausgangs- Situation und Potenzial- Analyse

- Qualifizierung der Führungskräfte & Mitarbeiter bei der Analyse des Planungs- Prozesses

- Aktive Umsetzungs- Begleitung

- Begleiten bei der Nachhaltigkeit und Sicherstellung des Erfolgs

[row id="" class=""][col width="span8" class=""]

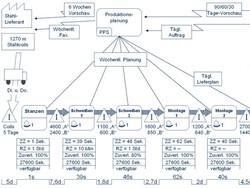

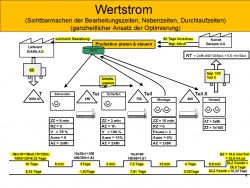

- Optimierung der Geschäftsprozesse (Material- und Informationsflüsse)

- Reorganisation und verschwendungsfreie Gestaltung der Strukturen und Betriebsabläufe

Wertstromoptimierung und EBIT-wirksame Verbesserungen

Geschwindigkeit und Qualität im Sinne von Fehlerfreiheit sind die beiden wichtigsten Faktoren bei der Optimierung Ihrer Produktion.

Sowohl in der Fertigung als auch in den indirekten Bereichen setzen wir bei der Effizienzsteigerung konsequent auf Lean Prinzipien, Standardisierung und wirkungsvolles Controlling. Wir haben immer den gesamten Wertstrom im Blick.

Operative Restrukturierungsprojekte sichern die Leistungsfähigkeit und eine auskömmliche Rendite für Ihr Unternehmen oder stellen Sie wieder her.

Gerade in Krisenzeiten helfen unsere Operations-Experten Ihnen, die Kosten zu senken und für Liquidität zu sorgen. Unsere Umsetzungskompetenz garantiert den Erfolg durch eine zielgenaue Implementierung der Maßnahmen.

- Qualifizierung der Führungskräfte & Mitarbeiter bei der Anwendung der Wertstrom- Analyse- Methode in Produktion & Büros

- Aktive Umsetzungs- Begleitung & Workshop- Durchführung

- Potenzial- Analyse

- Begleiten bei der Nachhaltigkeit und Sicherstellung des Erfolgs!

[/col]

[col width="span4" class=""]

[/col]

[/col]

[/row]

[row id="" class=""][col width="span8" class=""]

- Prozesse und Ressourcen optimieren – Zeit und Kosten einsparen

- Analyse der Geschäfts- Prozesse (Experten- Themen)

- Analyse der „1000“ kleinen Hilfsprozesse in Produktion und Büros (Methoden für die Mitarbeiter)

Konsequente Prozess- Analyse und Prozess- Optimierung

- Die konsequente Prozess- Analyse und die anschließende Prozess- Optimierung dienen dazu, die Effizienz bestehender Geschäfts- Prozesse und Abläufe weiter zu verbessern und die Wirtschaftlichkeit nachhaltig zu steigern.

- Die Prozessoptimierung steht deshalb in vielen Unternehmen permanent auf der Agenda.

[/col]

[col width="span4" class=""] [/col][/row]

[/col][/row]

Ganzheitlich verbessern!

- Prozesse nachhaltig verbessern heißt ganzheitlich vorgehen.

- Wesentliche Basis ist das Erkennen und Verstehen von maßgeblichen Zusammenhängen und Abhängigkeiten.

- Dazu gehört das Analysieren, Visualisieren und Kommunizieren von Engpässen, Informationsverlusten oder unproduktiven Tätigkeiten.

- 80% der täglichen Aufgaben im Betrieb sind standardisierte, wiederholbare Abläufe. Nur wenn diese Prozesse reibungslos und effizient funktionieren, kann das Unternehmen im ständig zunehmenden Wettbewerb bestehen.

Geschäfts- Prozess- Optimierung (Experten- Themen)

- Durch Prozessoptimierungen und verbesserte Lösungsansätze erzielen Sie entscheidende Leistungssteigerungen sowie nachhaltige Kostenreduzierungen.

- Stellen Sie Ihre Organisation und Struktur auf den Prüfstand und entdecken Sie verborgene Potenziale.

Wo befindet sich mein kritischer Prozess?

- Jedes Unternehmen hat andere Schwerpunkt- Themen!

- Wo befindet sich der größte „Hebel“?

- Wo ist das größte Verbesserungs- Potenzial?

- B. zerspanende Fertigung: Rüst- Prozesse (x- 100.000 € oder Mio. € an Rüstkosten)

- B. Prozess: Auftrags – Abwicklung

- B. Prozess: Materialfluss und Informationsfluss- Optimierung

- B. Prozess: Schnittstellen- Optimierung und Verbesserung der Zusammenarbeit

Schnittstellen - Analyse

Lösungen in der eigenen Abteilung zu finden, kann durchaus schon eine Herausforderung sein. Sobald ein Prozess jedoch eine Abteilung verlässt treten häufig die klassischen Probleme auf.

Hierzu zählen unzureichende kaufmännische oder technische Spezifikationen, diverse Streitigkeiten über die Kompetenzen, keine Entscheidungen und fehlende Zuständigkeiten.

Die Folge daraus ist, dass der Auftrag liegen bleibt, der Kunde verärgert ist und die Mitarbeiter in den jeweiligen Abteilugen in gegenseitige Schuldzuweisungen verfallen.Schnittstellen zwischen den einzelnen Abteilungen stellen in den Unternehmen einen wesentlichen Erfolgsfaktor dar.

Doch wer ist schon in der Lage, die Schnittstellen objektiv und in Summe zu beurteilen?

Genau in diesem „Niemandsland“ liegt jedoch ein großes Optimierungspotential und hier setzt unsere Schnittstellenanalyse an.

Gemeinsam mit den Führungskräften können wir durch diese Analyse die richtigen Schlüsse ziehen und gezielt Verbesserungen initiieren.

- Steuern Sie Ihre Prozesse in die richtige Richtung und am Ort des Geschehens.

- Konzeption und Implementierung schlanker Wertschöpfungsprozesse und verschwendungsfreier Produktion und Büros

- Wir entwickeln Ihre Prozesse direkt vor Ort und mit maximaler Einbindung von Führungskräften und Mitarbeitern

- Ziel: Verbesserung der Ergebnisse bei Qualität, Effizienz und Fehlerfreiheit

- Rüstzeit- Halbierung mit der professionellen SMED - Systematik

- Steigerung der Flexibilität durch schnelles Umrüsten!

- Wir sind spezialisiert auch auf Großanlagen, z.B. Getränke - Industrie, Chemieanlagen, Druck - Industrie, etc.

- Die Variantenvielfalt von Produkten hat sich in der Vergangenheit stark erhöht.

Kunden bestellen häufig in kleineren Losen die Produkte, Lagerbestände werden zudem häufig reduziert. - Um die Wirtschaftlichkeit zu gewährleisten, müssen Losgrößen kontinuierlich verringert werden. Dadurch benötigen die Produktions- Unternehmen ein flexibles und schnelles Umrüsten in der Produktion

- Rüsten ist zudem nicht wertschöpfend, steigert also nicht den Wert eines Produktes!

- Rüsten ist ein Hilfsprozess und hat Auswirkungen auf die Verfügbarkeit von Maschinen und Einrichtungen

- Rüsten bindet Kapital, die Rüstkosten betragen je nach Maschinenpark häufig x Mio. € im Jahr

Was ist SMED:

Unter SMED (Single Minute Exchange of Die) versteht man ein schnelles Umrüsten von Maschinen und Anlagen. Die Rüstzeiten sollen mit SMED durch organisatorische als auch durch technische Maßnahmen verkürzt werden.

Welchen Nutzen kann man durch SMED erzielen:

- meist Halbierung der Maschinenstillstände, d.h. flexible und schnelle Rüstvorgänge sind die Basis, kleine Losgrößen wirtschaftlich und flexibel zu produzieren.

- Erhöhung der Produktivität und Verfügbarkeit der Maschinen

- Reduzierung der Durchlaufzeit

- Standardisierte Rüstvorgänge gewährleisten die Wiederholbarkeit von Umrüstungen

- Schnelligkeit ist ein entscheidender Faktor im globalen Wettbewerb.

SMED - schnelles und strukturiertes Rüsten – Die Praxis erleben:

- Wir geben Ihnen das Rüstzeug mit auf den Weg, das Sie benötigen, um SMED in Ihrem Unternehmen auf Dauer erfolgreich anzuwenden und Ihre Fertigungsprozesse zu beschleunigen

- Mit Ihren Mitarbeitern entwickeln wir gemeinsam Lösungen, wie methodisch die Rüst- Vorgänge signifikant verkürzt werden.

- Analyse der SMED- Rüstzeiten / Potenzial- Analyse

- Qualifizierung der Führungskräfte & Mitarbeiter bei der systematischen und strukturierten Entwicklung von Lösungen

- Einführung eines kontinuierlichen Verbesserungsprozesses zur weiteren kontinuierlichen Optimierung der Rüstzeiten

- Einführung von Rüst- Kennzahlen und Fortschritts- Überwachung

- Standardisierung der Rüstvorgänge

- Begleiten bei der Nachhaltigkeit und Sicherstellung der Leistungssteigerung!

-

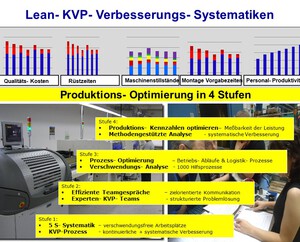

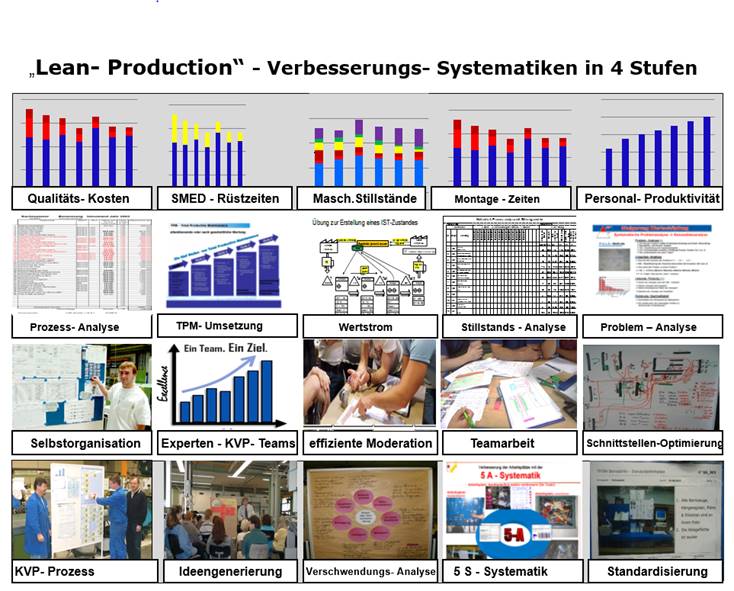

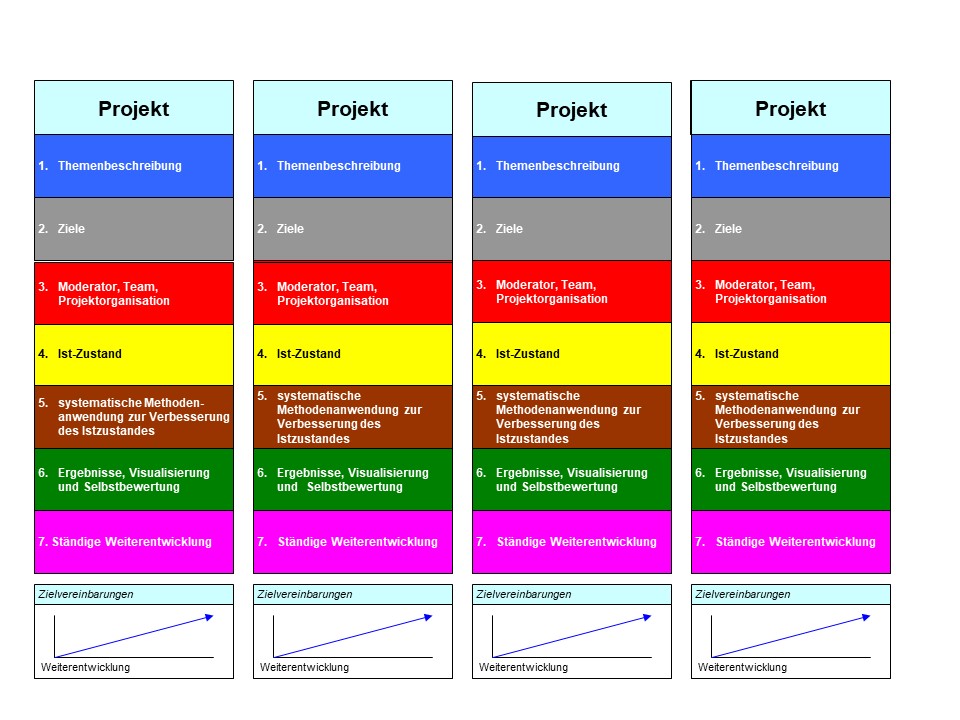

Produktionssystem in 4 Stufen

-

Weltklasse in der Produktion und den indirekten Bereichen

Im internationalen Wettbewerb nutzen deutsche Industrieunternehmen jede Chance, um immer schneller und produktiver zu werden.

Shopfloor Management ist ein wirksames Führungsinstrument:

- für die konsequente Weiterentwicklung der Prozesse, und des Verhaltens der Mitarbeiter und Führungskräfte am Ort des Geschehens

- für verbesserte Führung und Organisation auf dem Weg zu einem schlanken Unternehmen. Zielgerichtet Führen vor Ort

- Eingesetzte Methoden und Tools zielen auf die Verbesserung der Interaktion zwischen Führungskräften und Mitarbeitern ab, wobei diese den Problemlösungs- und Verbesserungsprozess selbst vorantreiben

- Visualisierung, Verständlichkeit und einfache Handhabung spielen dabei eine zentrale Rolle

- Mit geringem Aufwand werden täglich aktuelle Abweichungen in Form von Kennzahlen und Störgrößen visualisiert

- Durch ein frühes Erkennen und Kommunizieren von notwendigen Eingriffen und dem Fokus auf Problemlösungen wird eine zeitnahe Umsetzung erzielt

- Den Kern bilden Team-Meetings, sogenannte Shopfloor-Meetings, auch bekannt als „Daily Standups“, die täglich für 10 bis 15 Minuten stattfinden

- Die Zusammenarbeit ist geprägt durch einfachere Führungsinstrumente, einer verbesserten Kommunikation und hoher Verantwortung an der Basis

- Dies ermöglicht eine hochleistungsfähige Organisation und motivierte Mitarbeiter

- Mit der entsprechenden Software und den passenden Touchscreens können die Mitarbeiter noch effizienter und einfacher arbeiten.

Beim Thema Produktivitätsverbesserung in der Industrie gibt es kein Erkenntnisproblem, sondern ein Umsetzungsproblem.

Shopfloor Management sichert den Unternehmenserfolg durch die Möglichkeit einer schnellen Anpassung an zukünftige Anforderungen und entwickelt dabei eine Unternehmenskultur des effizienten Zusammenspiels.

Die Führungskräfte werden von uns auf ihrem Weg zu einem der Lean-Philosophie notwendigen Führungsverständnis befähigt und durch praxisnahes Coaching begleitet.

Unsere Angebote:

- Konzeptentwicklung, Einführung eines Shop/Office Floor Management als Führungsinstrument, Weiterentwicklung auf einem hohen Niveau

- Führungskräfte-Qualifikation und Coaching – Feedback und Reflexion

- Implementierung eines Problemlösungsprozesses

- Ergebnisverbesserungen: häufig 30 % oder mehr sind realistisch

- Analyse der Ausgangs- Situation

- Qualifizierung der Führungskräfte, Mitarbeiter und aktive Umsetzungs- Begleitung

- Standardisierung zur Sicherstellung der Nachhaltigkeit

- KVP = Der Schlüssel zu Lean Management und Lean Produktion

- KVP = Grundlage für eine strukturierte systematische Verbesserung der Arbeitsplätze, Prozesse und Betriebsabläufe

Der beste, erfolgreichste Kontinuierliche Verbesserungsprozess (KVP oder KAIZEN)

Experten - KVP - Projekte

Erfahrung aus der Qualifizierung und Umsetzungsbegleitung von über 120 Unternehmen

- KVP = Der Schlüssel zu Lean Management und Lean Produktion

- KVP = Aufsetzen auf den erreichten Entwicklungsstand

- KVP = Alle Themen können weiter entwickelt und verbessert werden

- KVP = Alle Führungskräfte + Mitarbeiter aktiv in die Verbesserung einbinden

- KVP ist das Instrument der betrieblichen Effizienzsteigerung und Kernelement der Lean Management Philosophie.

- KVP bedeutet, den bestehenden Zustand immer wieder in Frage zu stellen, sich mit dem Erreichtem nie zufrieden zu geben!

- Der Weg der kontinuierlichen Verbesserung erfolgt häufig von der Optimierung der Arbeitsplätze zur Verbesserung der Prozesse, Rüstzeiten und Maschinenstillstände.

Vorteile für die Mitarbeiter:

- Aktiv in die Optimierung der Arbeitsplätze, des Arbeits- Umfeldes und der Prozesse & Abläufe eingebunden sein

- Steigerung der Motivation und das Miteinander innerhalb der Gruppe

- Arbeitsplatz- Sicherheit

Vorteile für das Unternehmen:

- Aktivierung des vollen Leistungs- Potenzials der Mitarbeiter

- Verbesserung der Leistung der KVP- Teams

- Verschwendungsfreie Arbeitsplätze und Betriebs- Prozesse

- Reduzierung der Maschinenstillstände

- Reduzierung der Rüstzeiten

- Verbesserung der Qualität

- Steigerung der Wettbewerbsvorteile

- Mit professioneller Moderation und der Anwendung der Lean- KVP- Methoden gelingt es häufig die Leistung um 20 - 40% zu steigern

- Die höchste Form von „KVP“ ist das ständige Hinterfragen der Leistung, der Team- Kennzahlen.

Experten - KVP - Projekte

- Um größere Einsparungen zu erzielen werden interdisziplinäre KVP - Projekte gebildet

- KVP - Projekte bringen einen hohen Nutzen um damit sogar die Personalkosten zu kompensieren!

d.h. die Mitarbeiter bringen 2fach den Nutzen für das Unternehmen, einmal durch die Arbeitskraft und durch die Einsparungen aus den Verbesserungsprojekten - Mit Moderation und Anwendung des KVP- Werkzeugkoffers werden meist je KFP- Projekt zwischen 3.000 € und 100.000 € Einsparung erzielt

- Analyse der Ausgangs- Situation

- Qualifizierung der Führungskräfte & Mitarbeiter in der praktischen Umsetzung professioneller Lean & Shopfloorsystematiken

- Einführung KVP - Experten - Projekte

- Aktive Umsetzungs- Begleitung & Standardisierung

- Begleiten bei der Nachhaltigkeit und Sicherstellung der Einsparungen und Optimierungen!

[/col]

[col width="span4" class=""]

[/col]

[/row]